Ce projet est en développement depuis quelques mois, je n’en suis pas encore satisfait et je ne l’ai pas encore mit en production. Plusieurs d’entre vous me demande des nouvelles du projet, voici donc la version 1 du caisson du filtre à air.

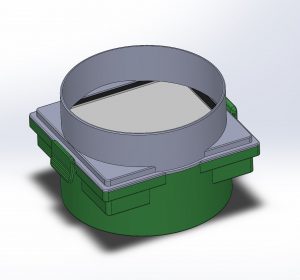

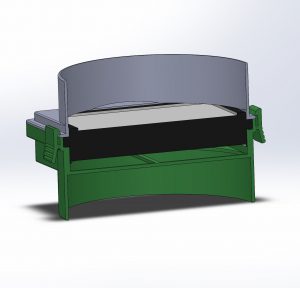

Il est composé de 2 pièces, que j’ai représenté ici en vert et gris clair. La partie inférieure vient se clipser sur celle du dessus.

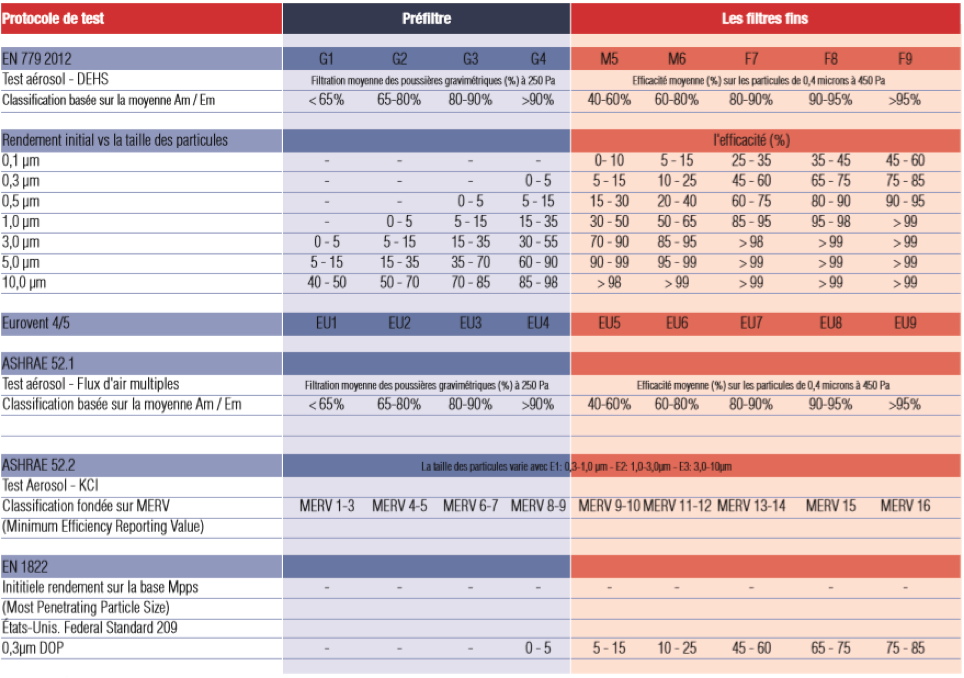

J’ai conçu le caisson autour du filtre à aspirateur Hepa H14, l’avantage de ce filtre est d’être parfaitement adapté au diamètre 125 standard utilisé dans les VMC domestiques. J’ai laissé en dessous un espace pour y loger un filtre à découper (média filtrant) pour une pré-filtration (non modélisé en 3D ici). Cette boite à filtre reprends le principe du caisson à filtre en bois que j’avais précédemment fabriqué.

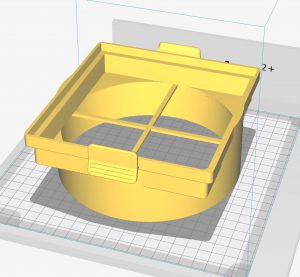

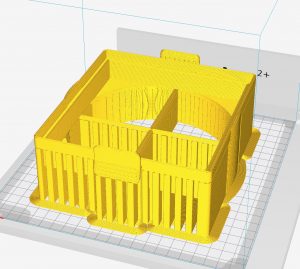

J’ai fabriqué les deux pièces avec une imprimante 3D « Ultimaker 2+ ». Il est nécessaire d’avoir un plateau d’environ 20 cm de coté. Les petits plateaux des machines comme les FlashForge sont trop petit (225 x 145 x 150 mm).

Je n’ai pas optimisé la conception de la pièce pour minimiser les supports, il y aura donc du post-traitement 🙂

A noter : la pièce bleu est en filament PLA et la blanche en filament CPE.

Le CPE est un nom de filament chez Ultimaker. On le retrouve aussi sur le nom de ASA chez les autres fabricants. C’est en fait du PET, c’est la matière dont sont fait les bouteilles d’eau gazeuses. Le CPE ou ASA est plus facile à imprimer que l’ABS et il émet moins de polluant lors de l’impression. Il est plus solide et durable dans le temps que le PLA (qui est à base d’amidon). Vous retrouverez une synthèse en Français d’une étude américaine sur les émissions de particules fines et COV lors de l’impression 3D. Il n’y a pas d’étude ici concernant l’ASA.

Si vous voulez acheter du filament ASA, voila le lien d’achat.